カーナビ筐体の試作

担当者:植山 慎治

納期1ヶ月弱!石膏鋳造とADC12削り出し工法で検討。 納期優先からADC12削り出しを選択 結果、短納期でお客様のご要望にお応えする事が出来ました。

製品評価試験を1ヶ月以内に実施したいが、時間がない。量産時と同じ材質で検証したいが、型は作りたくない。

そんなお客様の「困った」を石敏鐵工は解決します!

石膏鋳造は金型のコストを削減できますが、初品製作時にマスター型が必要であることと、 数が多い場合は石膏型の乾燥工程がボトルネックとなるので、納期は1ヶ月以上必要です。 削り出しなら、マスター型も乾燥も不要なので通常2週間で対応できます。

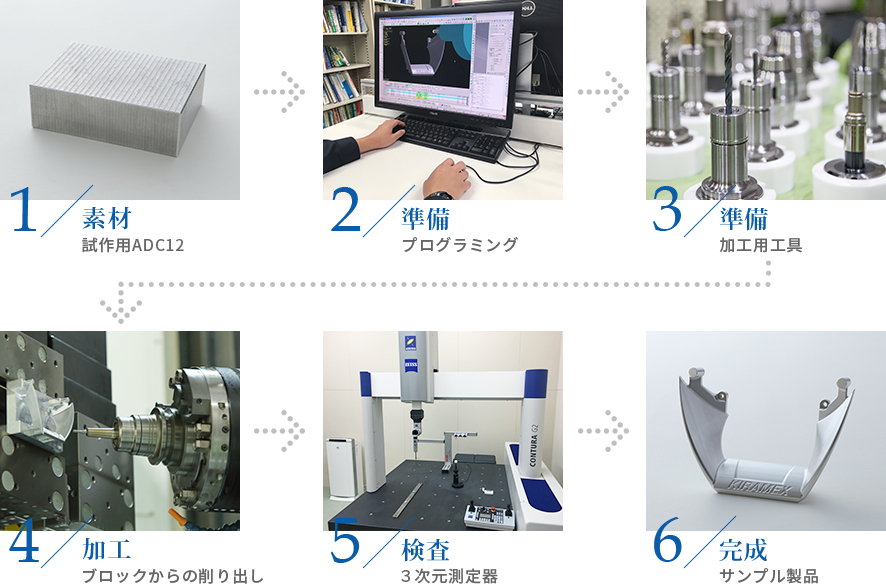

削り出しは試作用ADC12ブロック材からマシニングセンタによるNC加工で総削りします。

形状にもよりますが石膏鋳造の2倍以上の精度で製品を作ることができ、設計形状により近い形状で、量産品と同等材料での製品評価が可能になります。 試作品の寸法のバラツキに悩まされることなく、設計値が適切かどうかを正確に判断できます。

削り出しは石膏鋳造と違いマスター型を作る必要がありません。

例えば、図面公差上限品・下限品や放熱フィンの形状違い品・製品形状を一部再現したサンプルなどさまざまな種類を一度に製作することができ、評価も同時に行えます。不具合があった場合に発生する手戻りのロス、製品評価試験の費用などトータルで考えれば、非常にコストパフォーマンスが高くなります。

絶対に開発日程を遅らせない

どんな薄肉形状でも形に出来る

評価:良い○ 普通△ 劣る✕

| 工法 | 納期 | 形状再現性 | 表面粗さ | 寸法精度 | コスト | こんな時 |

|---|---|---|---|---|---|---|

| 石膏鋳造 | ✕ | ○※ | △ | △ | △ | 1ヶ月以上の納期がある薄肉・複雑形状の部品 |

| ADC12削り出し | ○ | △ | ○ | ○ | △ | 2週間以内の短納期で、寸法精度が厳しい部品 |

※アンダーカット・中空形状などの再現性に勝る

01

石敏鐵工はADC12 の削り出しは最短3日、通常2週間の短納期での納品が可能です。個数や形状にもよりますが、お客様のご要望の期日に合わせるために、柔軟な生産計画を立てて対応しています。過去の事例として、手のひらサイズの筐体削り出しの試作60個を1ヶ月で行いました。

[製作事例] 電動VVTドライブユニット筐体の試作 ›

02

従来は削り出しのために試作用ブロックを鋳造すると、精錬時に発生する水素ガスにより鋳巣ができてしまい、密度を均一にするのが困難でした。

当社は、巣のないADC12の仕入れルートが複数あり、普通のADC12素材よりはるかに精度の高い試作部品を製作する事が可能です。仕入先は超音波による巣のチェックを実施しているため、機能上問題のある巣が出た実績はありません。成分分析表の添付も可能です。

03

より正確な測定結果が求められる評価試験用の製品。 当社はデータを公正に抽出するため、恒温室用空調機を導入し、環境温度・測定物の条件を一定にして専用ルームで検査しています。NASAでも採用された実績のあるデータロガーを保有しているので、環境温度データのトレーサビリティも確保しています。

※図:温度データログ。設定した温度を常に1℃以内で保っています。

04

当社は、創業時から瓦の金型やプレス機を製作してきました。瓦を始め、さまざまな製品を手がけてきた経験から、引き出しの多さには自信があります。お客様は自動車関連メーカーが多いですが、設計段階から当社のアイデアや意見が欲しいというお客様も多いです。

05

他社から断られて困っていた案件を、当社は数多く解決してきました。不可能だと思われる納期と予算をクリアしてきた、ノウハウの蓄積がたくさんあります。当社は「期待に応える」を経営理念としているので、どんな状況であっても解決方法を考えます。

| 対応可能サイズ | ①350×400×500程度まで

②240×380×2000程度まで *形状などはご相談ください |

|---|---|

| 表面処理 | アルマイト(白・黒)対応可能 |

| 納期 | 最短3日・通常2週間

*形状・数量によります *2D図面の有無、量産用の設計図でも対応可 |