- 2025.7.24【PRESS RELEASE】SLR用小型リフレクターを発売いたします!

製作事例

-production case-創意工夫と最新鋭設備でお客様の「困った」を解決!

「急な設計変更発生、すぐに試作品がほしい!」

石敏鐵工は、ADC12削り出しで貴社の製品開発をサポートします

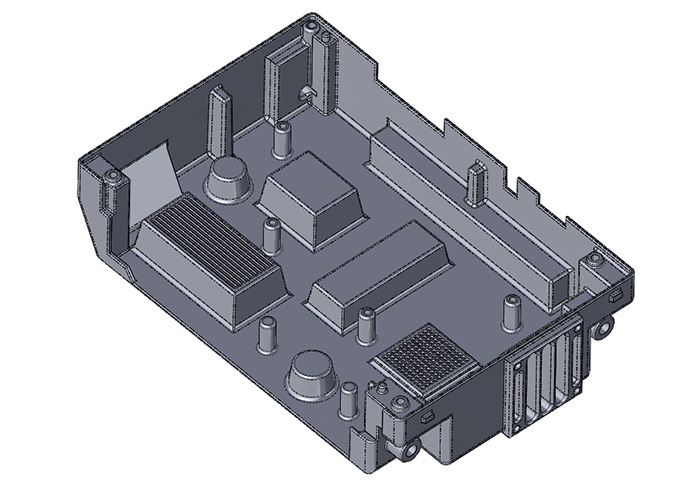

事例1 カーナビ筐体の試作

自動車部品担当者:植山 慎治

創意工夫で「短納期」を実現

ADC12削り出しと石敏鐵工の設備だからできた理由がある

| 用途 | カーナビ筐体の試作 |

|---|---|

| 工法 | ADC12削り出し |

| サイズ | 200×120×40 (mm) |

| 納期 | 3週間 |

| 数量 | 15個 |

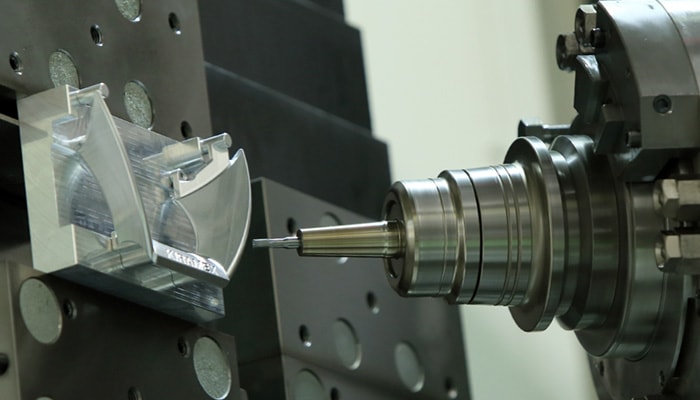

※お客様との機密保持契約により製品写真は開示できないため、画像はイメージになります。

▸ご依頼内容/要望

自動車関連の設計会社様より。「設計仕様が何度も変更となり、出図が遅れており、試作の納期が迫っている。なんとかならないか」とご相談をいただきました。

ご希望が1ヶ月以内で15個の納品ということで、設計図面を拝見させていただきました。工法は石膏鋳造と削り出し(総削り)の2パターンでの検討をして欲しいという内容でした。現在迷っている点などをお伺いし、石敏鐵工からのご提案をさせていただきました。

ご提案01

巣のないADC12を使った削り出し

製作数は15個、すでに希望納期が1ヶ月を切っていましたので、石膏鋳造では間に合わないと判断し、削り出し(総削り)での工法をご提案しました。材料には試作用ADC12ブロック材を使用し、量産品と同様の物性値であることもご説明いたしました。

ご提案02

横型マシニングセンタを使った生産プラン

横型マシニングセンタを使って、特別な生産プランと加工準備(治具製作)を行えば対応可能であるとご提案しました。

コストとしては1台あたり12万円程度となり、石膏鋳造に比べ割安とは言えませんでしたが、納期優先の顧客判断により受注となりました。

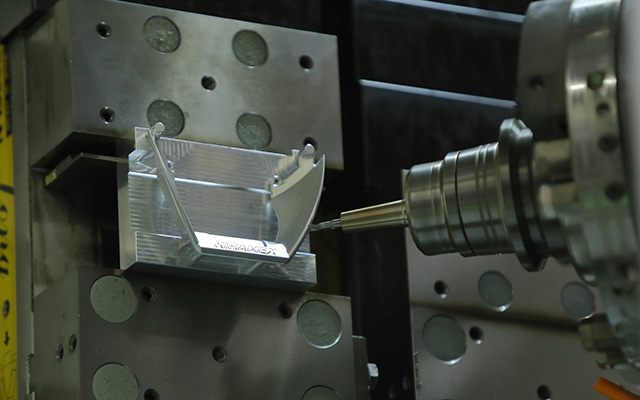

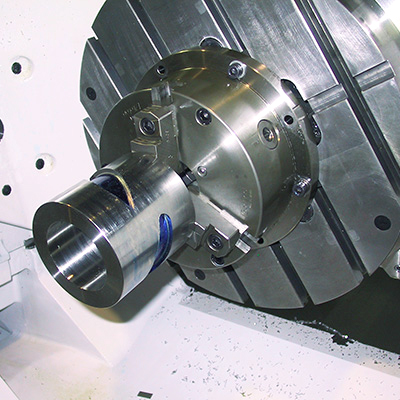

/ POINT /横型マシニングセンタ

納期を守るためには、長時間の連続運転を行える生産プランが必要でした。鍵となったのは2014年に導入した横型マシニングセンタでした。加工中でも予備パレット内で次の材料をセットすることができるため、機械を止めることなく連続して加工を行うことができたのです。

1日22時間回るようにスケジュールを組み、実行。2時間はメンテナンスや磨耗した工具の交換などを行いました。

結果的に通常1.5ヶ月はかかるところを、3週間で行うことができました。

▸結果/お客様の声

3週間で予定通りに納品することができました。

「設計変更が何度も発生する中、どうしたら納期に間に合うようにできるかを一緒に考えてくれたことが嬉しかった」と言っていただけました。

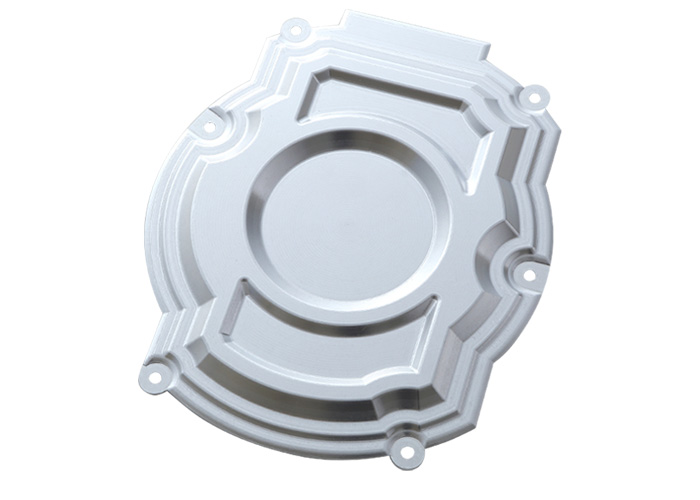

事例2 電動VVTドライブユニット筐体の試作

自動車部品担当者:本間 敬士

5万回転エアタービンスピンドルで短納期を実現

「できる」最善最速方法をご提案します

| 用途 | 電動VVTドライブユニット筐体の試作 |

|---|---|

| 工法 | ADC12削り出し |

| サイズ | 直径120mm 厚み20mm |

| 納期 | 1ヶ月 |

| 数量 | 60個 |

※お客様との機密保持契約により製品写真は開示できないため、画像はイメージになります。

▸ご依頼内容/要望

地元の大手自動車部品メーカー様からのご依頼でした。

通常は評価用治具部品などを製作させていただいている部署の担当の方から「筐体の加工を60台お願いできないか?」とご相談をいただきました。これまでに経験のない大型の案件でした。

石敏鐵工のADC12削り出しは、通常10個から20個、納期2週間程度での製作をさせていただいております。その3倍以上の数量を1ヶ月の納期で対応するとなると、他のお客様のご依頼がまったくお受けできなくなる懸念がありました。

また、今回のように数が多い場合は、石膏鋳造が採用されることが一般的ですが、「量産前評価を短期間で行いたいので、多少コストがかかってもADC12の削り出し品を間に合わせて欲しい。」とお願いされたこともあり、「できる」最善最速方法をご提案しました。

ご提案01

限られたラインを24時間稼働する生産プラン

他のお客様向けの製造ラインを確保しつつ、残ったラインで24H稼動できる生産プランを考えました。その主力設備となったのは、当時納入されたばかりの「5万回転のエアタービンスピンドル」の活用です。これを元にした生産プランを採用することで、加工時間短縮を図ることができると判断しご提案しました。

ご提案02

「できる」最善方法を考える

高能率な設備の採用だけではまだ納期に間に合いませんでした。お客様の評価試験日程に合わせて、10台ずつ6回に分けて納入する必要があったからです。つまり、10台ずつ完成させていくためには、10台ごとに工程の組み替えが発生することになります。

そのために、工程の組み替え作業を昼間に行い、夜間は無人で加工する無駄のない生産計画を立てることで、ようやく納期に間に合うご提案ができました。

/ POINT /5万回転のエアタービンスピンドル

設計通りの形状を削り出しで再現するためには、シャープペンシルの芯のように細い工具で加工する必要があります。細くなればなるほどより高速に回転しなければ、切削抵抗により工具が折れてしまうこともあります。圧縮エアーを使用した毎分5万回転のエアタービンスピンドルにより、工具が折れることなく高能率に加工をすることができました。

▸結果/お客様の声

指定の納入スケジュールで対応することができました。 お客様から「開発スケジュールが遅れてしまっている中、希望の納期で試作品を納入してもらい大変助かった」とお褒めの言葉をいただきました。

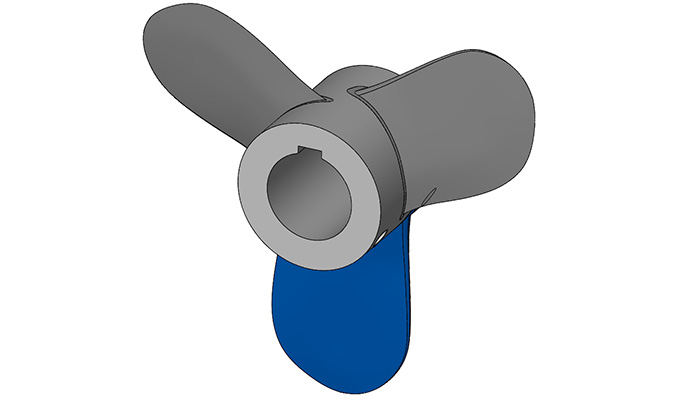

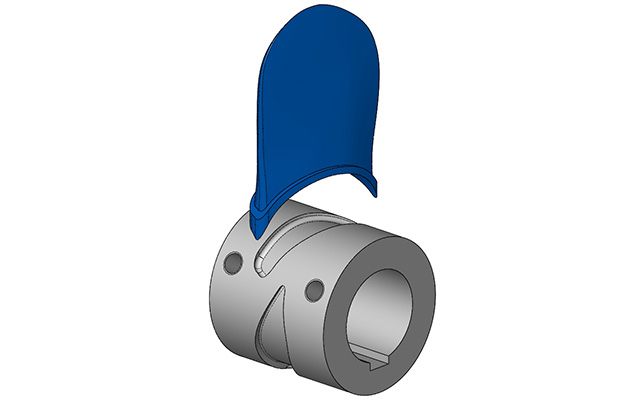

事例3 撹拌羽根の製作

自動車部品担当者:本間 敬士

設計図が無くても、非接触3Dデジタイザでリバースエンジニアリング

| 用途 | 撹拌羽根の製作 |

|---|---|

| 工法 | ステンレスの切削+溶接 |

| サイズ | 直径300mm 高さ110mm |

| 納期 | 1ヶ月 |

| 数量 | 1個 |

▸ご依頼内容/要望

以前から取引のある会社様より、「精密な攪拌機の羽根を製作したい。しかし設計図がなく、対応できる業者がなくて困っている」というご相談をいただきました。

お話を伺うと、現在使用している羽根は職人が手作業で調整しているため、調整後の正確な図面がないとのこと。 設計図がないため、機械加工で再現できないことが悩みであるとのことでした。

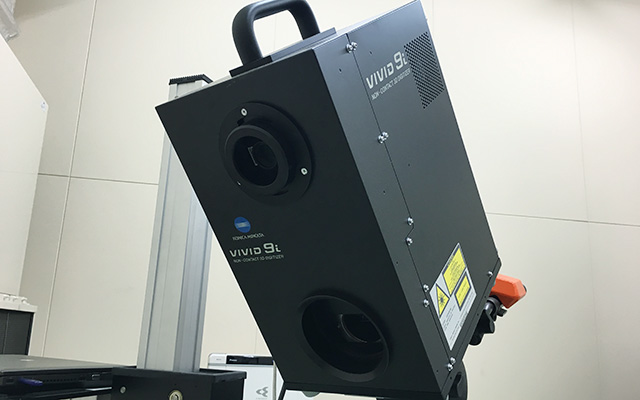

ご提案01

非接触3Dデジタイザを使ったリバースエンジニアリング

現在のものと全く同じものを製作したいという意向から、現物から寸法を測定するリバースエンジニアリング(*1)という手法をご提案いたしました。 当社では、設計図のない製品の場合、非接触3Dデジタイザを使って調査いたします。

*1 リバースエンジニアリングとは

機械を分解したり、製品の動作を観察することで、製品の構造を分析。そして製造方法や動作原理、設計図などの仕様を調査すること。

ご提案02

羽根と本体を別々に加工し、あとで組み合わせる構造

そこで、羽根と本体(ボス)を別々に加工し、あとで組み合わせて溶接する工法をご提案しました。部品を分割することは、羽根の回転時の動バランスが悪化することが懸念されましたが、5軸マシニングセンタで加工することで、組み合わせ精度を高めることができ、問題ないことをご理解いただきました。

製作数は1個でしたが、分割方式を採用することでコストを抑えることができ、リバースエンジニアリング費20万円、羽根加工30万円で受注となりました。

/ POINT /リバースエンジニアリング

まず、羽根形状を分析するため、レーザーを使用した非接触3Dデジタイザを用いて、デジタルデータに変換しました。そのデータを基に、羽根と本体(ボス)を分割する設計を行い、それぞれを個別の部品として加工しました。

/ POINT /5軸マシニングセンタ

部品同士を組み合わせる際、撹拌機特有の斜めになっている部分があり非常に複雑です。「5軸マシニングセンタ」を活用することで、位置がずれることなく部品をつなぐことができました。懸念された回転時の動バランスについても、精度調整が必要ないレベルに収まりました。

▸結果/お客様の声

予算内で複雑な形状、設計図もないという条件で部品を製作したことを大変喜んでいただけました。

その後、サイズ違いの羽根のご依頼もいただく事になりました。

- 2025.7.24【PRESS RELEASE】SLR用小型リフレクターを発売いたします!

- 2025.3.19JAXA様にMt.FUJIを納品いたしました!

- 2024.8.222024国際航空宇宙展に出展します!

メールでの問い合わせ

メールでの問い合わせ 採用情報

採用情報